In Zeiten des globalen Wettbewerbs stehen Effizienz und Produktivität ganz oben auf der To-do-Liste aller Fertigungsunternehmen. In diesem Beitrag erfahren Sie, wie Sie die Produktivität Ihrer Maschinen beurteilen und geeignete Maßnahmen einleiten können. Dabei unterstützen Kennzahlen wie die Overall Equipment Effectiveness (OEE), zu Deutsch: Gesamtanlageneffektivität (GAE).

Stellen Sie sich vor, Sie haben eine ganze Reihe von Maschinen und Anlagen in Ihrem Unternehmen und wollen wissen, wie gut eine bestimmte Maschine läuft. Jetzt können Sie natürlich einen Ihrer Meister oder Schichtleiter fragen; dann bekommen Sie zwar deren Bauchgefühl, aber keine harten Fakten. Aussagekräftige und verlässliche Kennzahlen wären jetzt gut. Und die gibt es.

Gesamtanlageneffektivität

Die wohl bekannteste Kennzahl in der Produktion ist die Overall Equipment Effectiveness (OEE). Sie berechnet sich aus drei Faktoren:

- Verfügbarkeit: das Verhältnis der Maschinennutzung zur verfügbaren Zeit – man könnte auch produktive Nutzung sagen.

- Leistung: das Verhältnis der aktuellen Geschwindigkeit zur geplanten Geschwindigkeit – man könnte auch Performance sagen.

- Qualität: das Verhältnis aus Gutmenge zur produzierten Menge – man könnte auch Ausbeute sagen.

Multipliziert man diese drei Faktoren, so erhält man in der Regel eine Zahl zwischen Null und Eins oder einen Wert zwischen 0 und 100 Prozent – das ist eine reine Darstellungssache. Aber wie kommt man an die Daten, um die drei Faktoren zu berechnen? Dabei unterstützt die Fertigungs-IT, zum Beispiel ein Manufacturing Execution System (MES).

Maschinendaten erfassen und verarbeiten mit MES

Zu den Hauptaufgaben eines MES gehört es, relevante Daten im Shopfloor zu erfassen. Dazu gehören unter anderem:

- Maschinendaten wie Maschinenstatus oder Störgründe

- Prozessdaten wie Temperatur oder Druck

- Energiedaten wie Stromverbrauch oder Leistungsaufnahme

- Auftragsdaten wie Mengen und Zeiten

- Qualitätsdaten wie Ausschuss und Fehlergründe

Idealerweise übernehmen Sie einen großen Teil dieser Daten direkt aus der Maschine bzw. aus der Steuerung der Anlage. Informationen, die man nicht von der Maschine bekommt, erfassen Sie mittels Industrie-PC oder Tablet manuell. Das MES verbucht die erfassten Daten und berechnet daraus Kennzahlen wie die OEE.

OEE steigern

Die OEE ist eine Kennzahl, die auf fast allen Ebenen des Unternehmens genutzt werden kann, um die Produktivität zu messen und Optimierungen vorzunehmen. Das Management sieht auf einen Blick, wie gut die Fertigung läuft. Bereichsleiter, Meister und Schichtleiter brechen die Kennzahl auf einzelne Maschinen herunter. Zudem interessiert sich dieser Personenkreis für die zeitliche Entwicklung von Kennzahlen. Und der Werker im Shopfloor bekommt ein besseres Gefühl dafür, was er selbst aktuell leistet. Werfen wir nun einen Blick auf die drei Faktoren und wie Sie diese verbessern können.

Verfügbarkeit

Wenn Sie Ihre Maschinen effektiver nutzen, steigt die Verfügbarkeit im Sinne der Gesamtanlageneffektivität. Dazu bietet es sich an, Planungslösungen zu nutzen, die entweder im MES integriert sind oder als Advanced Planning and Scheduling System (APS) angeboten werden. Wichtig ist, dass die Fertigungsplanung die erfassten Daten berücksichtigt. Bedenken Sie an dieser Stelle auch Unterstützungsprozesse wie die Instandhaltung oder die Intralogistik. Reduzieren Sie also Stillstände und Unterbrechungen auf ein Minimum. Dazu gehören auch eine vorausschauende Wartung oder der Einsatz von Predictive Maintenance.

Leistung

Soweit es Ihr Prozess zulässt, können Sie die Leistung dadurch steigern, dass Sie die Zykluszeit verkürzen und somit mehr Teile in der gleichen Zeit herstellen. Auch das Reduzieren von sogenannten Micro Stops – also kurze Unterbrechungen – hilft Ihnen dabei, die Leistung im Sinne der Gesamtanlageneffektivität zu steigern. Nutzen Sie ein MES, um herauszufinden, wie oft und wie lange Ihre Maschinen ungeplant stillstehen bzw. wie sich die Zykluszeit über einen bestimmten Zeitraum verändert. Mittels Künstlicher Intelligenz können Sie dann analysieren, unter welchen Bedingungen Ihre Leistung am besten ist. Zudem können Sie aus der Analyse von Vergangenheitsdaten auf eine optimale Zykluszeit schließen.

Qualität

Die Qualität ist schon immer ein entscheidender Faktor. Je weniger Ausschuss Sie produzieren, desto weniger Material, Zeit und Energie verschwenden Sie. Daher fließt die Qualität auch in die Berechnung der OEE ein. Ihr Ziel sollte folglich eine Null-Fehler-Produktion sein. Übrigens: Auch Nacharbeit wirkt sich negativ auf die Qualität aus. Nutzen Sie die Ihnen zur Verfügung stehenden Ressourcen daher möglichst effizient.

Drei Faktoren für eine ganzheitliche Beurteilung

Die Berechnung der OEE aus diesen drei Faktoren ist nicht ohne Grund so gewählt, denn die Faktoren beeinflussen sich gegenseitig. Versucht man zum Beispiel die maximale Leistung herauszuholen, so verschleißt die Maschine schnell und die Qualität leidet möglicherweise. So steigt zwar die Leistung, aber Verfügbarkeit und Qualität sinken. Ein versierter Werker versucht, die drei Faktoren der OEE ins Gleichgewicht zu bringen. Und wer sollte das besser können als der Werker, der sich täglich stundenlang mit der Maschine und dem Fertigungsprozess beschäftigt? Deshalb ist es wichtig, die Kennzahl nicht nur im Nachhinein zu betrachten, sondern auch für die aktuelle Schicht dort anzuzeigen, wo Werker diese ständig sehen können.

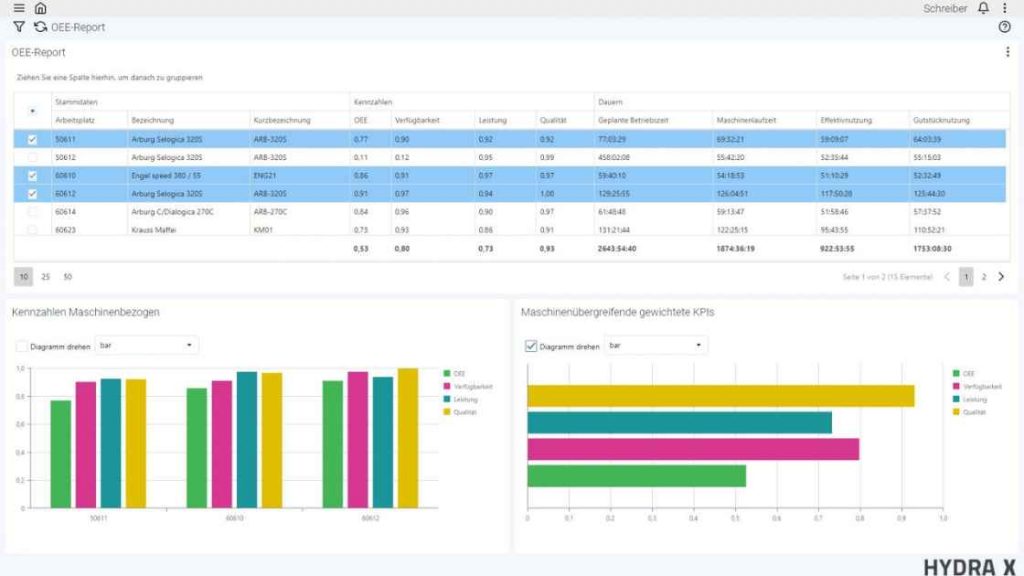

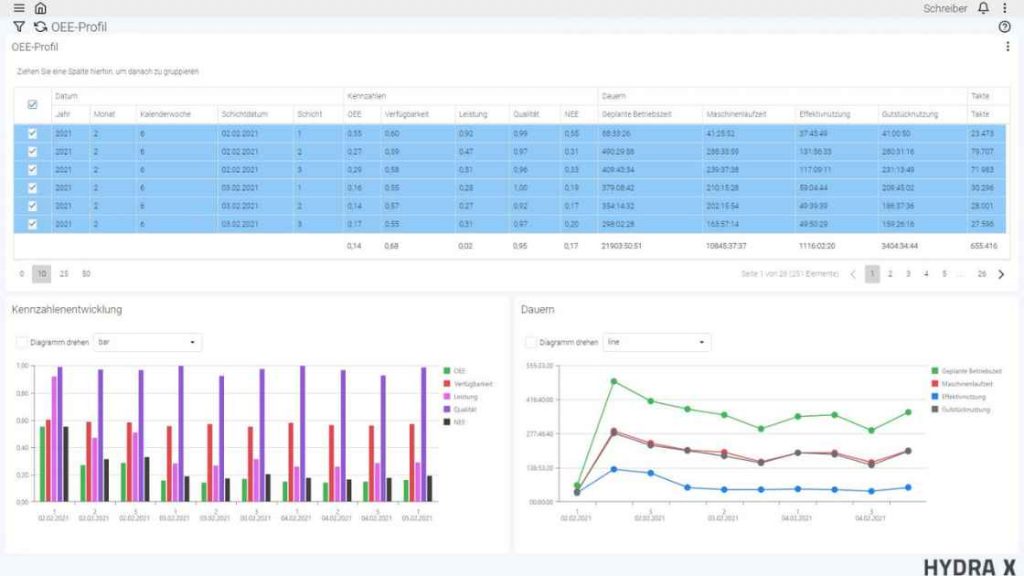

Praxisbeispiel MES HYDRA X

Mit HYDRA X, dem MES von MPDV, können Sie alle benötigten Daten in Echtzeit erfassen, auswerten und visualisieren. Die mApp Machine Performance KPIs bietet dafür diverse Charts wie den OEE-Report oder das OEE-Profil. Mit dem Report können Sie mehrere Anlagen miteinander vergleichen. Zudem erlaubt das Profil ein Analysieren der OEE über mehrere Schichten oder Tage hinweg.

Darüber hinaus berechnet HYDRA X weitere Kennzahlen, die Ihnen helfen, die Produktivität Ihrer Maschinen und Anlagen zu beurteilen.

Hierzu gehören unter anderem:

- Nutzgrad

- Belegungsgrad

- Ausschussrate

- Technischer Wirkungsgrad

- MTBF (Mean Time Between Failure)

Mehr über die Berechnung von Kennzahlen wie OEE mit HYDRA X erfahren Sie auf der MPDV-Website.